|

"Il faut tout d'abord nous occuper des produits primaires qui entrent dans la composition du verre.

Le verre blanc ordinaire est un silicate de sodium ou de potassium combiné avec un silicate de calcium.

Les produits indispensables et constitutifs du verre sont donc la soude ou la potasse, la chaux et le sable.

Bien entendu d'autres produits sont nécessaires, mais nous nous occupons d'abord des éléments primaires.

L'étude géologique de la région des Verreries de Moussans faite dans le livre premier,

va faciliter notre étude sur les approvisionnements de verreries forestières de cette région.

La proportion des bases dans la composition du verre exerce une très grand influence sur la fusibilité de la matière.

De même, l'addition d'une petite quantité d'arséniate de soude ou de potasse augmente de beaucoup la fusibilité du verre.

Le silicate de potasse donne au verre moins d'éclat que le silicate de soude, mais ce dernier a le défaut de donner

au

verre une teinte bleu-verdâtre qu'il est indispensable de corriger par une addition proportionnée de bioxyde de

manganèse.

Des quantités variables de bases peuvent s'unir à la silice, élément acide, sans que les divers verres obtenus diffèrent

beaucoup entre eux, au point de vue extérieur.

On peut dire que chaque verrier a sa composition, chacun cherchant à abaisser le prix de revient, sans sacrifier ni la

solidité, ni la fusibilité du verre.

A) LA SOUDE ET LA POTASSE

Les verreries de Moussans ont pu utiliser comme base soit le carbonate de potasse, soit le carbonate

de soude.

Il était possible d'extraire le carbonate de potasse de la calcination des genêts et autres plantes forestières ;

le carbonate de soude provenait des varechs ou du salicor que la proximité relative de la côte languedocienne rendait possible.

La soude provenait de la combustion de diverses plantes marines croissant sur la côte de la Méditerranée, telles

que les barilles, les salsola, les salicors.

Ces plantes ont besoin d'une température assez chaude pour pouvoir

se développer.

Elles contiennent une assez grande quantité de soude combinée avec des acides organiques, principalement l'acide oxalique.

Ces sels se transforment par l'incinération en carbonate de sodium.

Les végétaux étaient d'abord séchés au soleil par

grandes quantités.

Ensuite dans une tranchée assez longue d'environ un mètre de profondeur, on allumait un feu avec

les dites plantes et on l'entretenait jusqu'à ce que la fosse soit presque remplie.

Les cendres obtenues sont à moitié

fondues, et elles se présentent sous l'aspect d'une masse brune consistante.

Cette matière était ensuite concassée avant

d'être livrée au commerce. C'était un mélange de chlorure de sodium, de sulfate et de carbonate de sodium.

"La soude, dit Piganiol de La Force, provient de la combustion du salicor, herbe venant d'une graine d'abord dure et d'un vert un peu transparent, puis rouge quand elle est mûre.

Nous avons une série de faits rappelant le commerce de ce salicor :

- Le 13 mars 1579, Pierre Savy achète au prix de 18 écus d'or un champ de salicor de six cétérées

(environ 1800 mètres carrés par cétérées) relevant de l'évêque d'Agde.

- Dans l'ouvrage si bien documenté de M. de Saint-Quirin (capitaine Cazanove), qui a le premier parlé des verreries

du Languedoc, nous relevons le renseignement suivant : Le 9 janvier 1699, un marchand de Narbonne, Donnadieu,

envoie à "Monsieur le Terme ou del Terme (de Robert de Terme) à Peyremouton (Montagne Noire)

huit quintaux roc salicor que sans manquer pour port et voyture ce que nous avons resté d'accord".

- En 1752, on récolte dans le diocèse de Narbonne environ 15000 quintaux de salicor, qui étaient employés soit pour

les verreries, soit pour les savonneries.

- La récolte des plantes marines était souvent insuffisante pour les besoins de la région; aussi en 1784,

fallut-il permettre l'entrée des soudes ou des cendres étrangères, en ne payant que huit sols par quintal.

Ces fournisseurs de salicor n'observaient pas souvent la probité commerciale requise quant à la qualité du produit.

Aussi, l'attention du roi s'exerçait aussi sur les malfaçons et tromperies sur la qualité des marchandises, en ce qui

concerne les fournitures de soudes de varech :

"Ordonne Sa Majesté, que pour empêcher les abus de varech et les fraudes qui se commettent à l'égard des soudes de

varech, que ceux qui feront brûler le varech, ne pourront y mêler matières étrangères, à peine de confiscation et de deux

cents livres d'amende".

Le sieur Paul Prévôt fut chargé d'opérer en tous lieux utiles les prélèvements de matière nécessaire pour veiller à la pureté du produit.

Les documents ci-dessus rapportés prouvent bien que les gentilshommes verriers de Moussans se procuraient aisément

la soude provenant de la combustion des plantes marines : salicors, varechs, chénopodes, arroches, etc.

Mais ils utilisaient aussi les sels de potasse.

Les plantes qui croissent loin de la mer renferment des sels de potassium à acides organiques comme l'acide acétique,

l'acide oxalique, ou l'acide tartrique.

Quand ces plantes sont incinérées, leurs cendres contiennent de la potasse, en partie à l'état de carbonate. Ces cendres

ont une composition complexe : une partie est soluble, c'est celle contenant le carbonate, le sulfate, et le chlorure de

potassium. La partie insoluble des cendres est constituée par du carbonate de calcium, du phosphate de calcium et de la

silice. Les cendres obtenues par l'incinération sont soumises à des lessivages successifs, jusqu'à ce que les cendres

ne contiennent plus que la matière insoluble. Les eaux riches en matières solubles sont évaporées et le résidu est le

salin, matière brune et solide.

Ce salin, calciné au contact de l'air pour brûler les matières organiques lui donnant une couleur brune, fournit un produit grisâtre : la potasse.

Nous indiquons aussi un moyen, qui a pu être employé par les verriers de Moussans : ceux-ci se trouvant dans une région où

les troupeaux de moutons abondaient.

On lavait à froid les laines de mouton en suint. Les eaux de lavage, évaporées, donnent un résidu que l'on calcine.

Le produit ainsi obtenu, dissous dans l'eau, fournit 85 % de carbonate de potassium, avec un peu de carbonate de chlorure

de sodium.

On lavait à froid les laines de mouton en suint. Les eaux de lavage, évaporées, donnent un résidu que l'on calcine.

Le produit ainsi obtenu, dissous dans l'eau, fournit 85 % de carbonate de potassium, avec un peu de carbonate de chlorure

de sodium.

Le lessivage de 1000 kilos de laine fournit au moins 75 kg de carbonate de potassium. Si peu abondant que

paraisse ce procédé, il méritait de le signaler, car il ne faut pas perdre de vue que l'industrie verrière de l'époque

que nous étudions, était surtout une industrie quasi familiale, et non une industrie de manufacture ou de machinofacture,

comme de nos jours.

Selon des avis autorisés, un mouton de taille moyenne peut fournir 5 à 6 kilos de laine brute, avec

le suint.

Les troupeaux étaient fort nombreux dans la région Moussanaise, ce procédé d'extraction avait un certain intérêt pour

les verreries ayant des creusets d'une faible capacité (environ 50 à 100 kg de verre fondu).[…]

Toutes les verreries

forestières étaient chauffées au bois; les cendres qui en provenaient étaient utilisées par soit les verriers

directement, soit après traitement pour en

extraire la potasse.

Nous estimons qu'à une époque où les transports étaient difficiles, chers et dangereux, les gentilshommes verriers

ne laissaient pas perdre cette source relativement abondante de carbonate de potasse.

B) LA CHAUX ORDINAIRE OU CARBONATE DE CALCIUM

Le verre obtenu, selon que l'on employait de la soude ou de la potasse, était un silicate double de soude et de chaux, ou un silicate double de potasse et de chaux.

Du choix du carbonate de calcium (ou chaux) dépend la qualité du verre.

Tous les verres, bien que composés suivant des proportions différentes, présentent entre eux une grande analogie.

Voici, selon Henrivaux, la formule d'un verre blanc, obtenu avec de la soude extraite des végétaux :

Silice : 76,20

Soude : 12,00

Chaux : 11,30

Total : 100

Le verre riche en chaux doit être préféré par le consommateur, mais il exige une température de fusion plus grande,

il attaque davantage les creusets ; de plus, il se dévitrifie plus facilement.

La chaux employée doit contenir le moins possible des oxydes de fer ou de magnésie. C'est surtout les sels de fer qu'il

faut éviter à cause de la coloration verdâtre qu'ils donnent au verre obtenu. Nous verrons plus loin comment on corrige

cette teinte, par l'adjonction d'une dose de bioxyde de manganèse ou d'acide arsénieux.

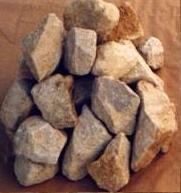

Nous avons vu dans l'aperçu géologique de la région des

Verreries de Moussans, que le carbonate de calcium abonde dans ce pays, soit à l'état

de marbre, soit à l'état amorphe, soit à l'état de quartz.

Le calcaire en rocs, avant d'être employé pour la composition du verre, doit d'abord être concassé et pulvérisé aussi bien

que possible.

Le calcaire en rocs, avant d'être employé pour la composition du verre, doit d'abord être concassé et pulvérisé aussi bien

que possible.

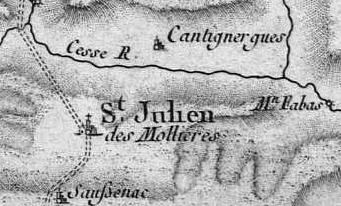

Les verriers devaient faire moudre les concassures par les moulins à eau existants dans la région avoisinante

: La Resse, Ferrals, Saint-Julien-des-Molières ; il en existait même aux Verreries hautes.

Cette opération de concassage et de la pulvérisation des rocs calcaires devait être faite par les verriers pendant les

périodes de "four-mort".

Dans la région de Courniou, les fours à chaux étaient nombreux. Dans cette contrée, il existe un marbre, presque complètement blanc, qui est un excellent produit pour la fabrication du verre

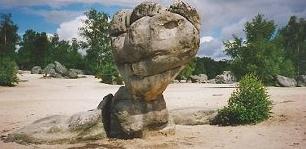

C) LE SABLE

Le sable est le produit primordial dans la composition du verre ; il est d'ailleurs employé en plus grande

quantité que la soude ou la potasse et la chaux.

De sa plus ou moins grande pureté dépend celle du verre, qui

sera obtenu après la fusion. Les sables sont de la silice, mêlée d'alumine et d'oxyde de fer, en proportions

variables.

La silice existe même dans toutes les eaux courantes, où elle est dissoute grâce à la présence de l'acide carbonique.

Quelquefois elle se rencontre dans la nature à l'état quasi pur ; ce sont par exemple les sables de Fontainebleau dont la blancheur est éblouissante.

La silice peut aussi être mêlée à des silicates alcalins ou alcalino-terreux comme dans le sable des Landes,

de Martres-Tolosane, de Saint-Martory.

Les principales matières qui rendent impure la silice sont les oxydes de fer et les terres. D'où la nécessité d'éliminer

les terres, en lavant le sable dans plusieurs eaux, le tamisage et le séchage de la silice ainsi obtenue.

Le sable existant dans la région de Saint-Julien-des-Molières était jaunâtre, mais il contenait une

proportion assez notable de silice. La manutention nécessaire pour épurer ce sable grevait beaucoup son prix de revient.

Au milieu du 19ème siècle, cinquante kilos de ce sable rendus à Moussans, valaient 8 à 9 francs, soit 160 à 180 francs

la tonne.

Le charroi de ce sable de Saint-Julien à Moussans se faisait par bœufs, dans des sentiers à peine praticables et dans

une région accidentée.

Ce fut la principale source du sable pour les verriers de Moussans.

L'élimination des oxydes de fer se fait au moyen du bioxyde de manganèse pendant la fusion. Nous en parlerons plus

longuement plus tard.

Tous les sables de la région Moussanaise contiennent en grande quantité de l'oxyde de fer ; il ne faut pas oublier qu'il existe des minerais de fer très abondants dans les alentours.

Les sables prélevés dans le lit de la petite rivière Le Thoré, qui traverse les Verreries de Moussans, sont très riches en oxyde de fer. La fusion de ces sables donnait un fort joli verre noir. Nous avons eu en mains de petits anneaux faits pour les tisserands, d'un très beau noir. La plupart des pièces fabriquées aux Verreries de Moussans : pourrons, bouteilles ont une teinte verdâtre fort prononcée.

Pour les bouteilles, on recherche les sables ferrugineux et argileux, parce qu'ils apportent avec eux le fer et l'alumine qui entrent comme fondants dans ces sortes de verres.

D) LES PRODUITS DECOLORANTS

Les décolorants les plus usuels sont l'oxyde de zinc et le bioxyde de manganèse. Nous avons vu dans les pages précédentes que le manganèse se trouvait uni au fer dans plusieurs points de la vallée du Jaur et dans la vallée de l'Orb ;

Le bioxyde de manganèse, ou "savons des verriers" est utilisé pour enlever la teinte verdâtre du verre que lui donnent les sels de fer contenus soit dans les sables, soit dans le carbonate de chaux.

On peut dire que la coloration d'un verre ordinaire par les sels de fer est en raison inverse de la quantité de silice

qu'il contient : la pureté du sable est capitale pour avoir du joli verre.

Le bioxyde de manganèse colore le verre en violet, lorsque celui-ci est exposé aux rayons solaires. Pour faire disparaître

cette teinte, il est nécessaire de recuire le verre.

L'acide arsénieux a la propriété d'agiter le mélange vitrifiable, par sa sublimation qui, faisant bouillonner la

substance fondue, exerce ainsi un brassage mécanique, mélangeant toutes les parties de la masse du verre, rendant

le tout homogène, et facilitant le dégagement des autres gaz qui se trouvent dans la pâte de verre.

L'acide arsénieux agit chimiquement sur la coloration du verre, que celle-ci soit produite par du charbon ou par des

sels de fer. Le même résultat serait obtenu par le nitrate de soude, mais nous ne pensons pas que les verriers de

Moussans aient connu ce dernier produit ; pas plus d'ailleurs que l'oxyde de cobalt qui, en faible quantité, neutralise

certaines colorations.

D) LE VERRE CASSE

Il semble paradoxal de citer le verre cassé parmi les éléments constitutifs du verre. Cependant les verriers n'ignorent

pas que, pour avoir un verre fin, exempt de bulles ou d'impuretés, il est nécessaire de mélanger du verre cassé à la

composition habituelle du verre.

Plus cette proportion est grande, plus le verre obtenu a des chances d'être joli et fin. D'ailleurs, le verre cassé

recuit est moins cassant que le verre tiré directement de la composition.

Triage du verre cassé |

Les verreries des 15ème et 16ème siècle ne pouvaient pas atteindre les températures des fours actuels, aussi, le mélange du verre cassé aidait-il grandement à la fonte et à l'affinage du verre

Saint-Quirin (capitaine Cazanove), dans son remarquable ouvrage (Les verriers du Languedoc), relate que

de vieilles femmes et des enfants allaient dans les agglomérations avoisinant Moussans ramasser les débris de verre, que

beaucoup leur échangeaient contre de menus objets fabriqués : bagues, pourrons, burettes, verres, bouteilles.

C'était principalement dans Saint-Pons que s'exerçait l'activité de ces ramasseurs.

Transport du verre cassé |

La nécessité du verre cassé pour les maîtres verriers est si bien démontrée, qu'en 1750 Jacques de La Croix de La Roque,

syndic des gentilshommes verriers du Languedoc demande à l'Intendant de la province de prohiber la sortie du verre cassé.

"Le verre qu'ils fabriquent, dit-il, avec des matières neuves n'est pas si solide que s'ils pouvoient y mêler du

verre cassé, ils ne peuvent le donner aux prix accoutumés, depuis qu'ils sont privés de cette matière qui facilitoient

beaucoup leurs ouvrages".

Le 9 juillet, on renouvelle les prohibitions (par un arrêt du Conseil), d'exporter et d'entreposer, dans un rayon de

quatre lieues de la frontière, des cendres, salins et potasse ; défenses faites déjà le 26 avril 1781 ; mais de plus,

on y joint la prohibition d'exporter le groisil, ou verre cassé.

Dans les mesures ci-dessus, se retrouvent les idées de protectionnisme, chères à la monarchie, ne voulant pas qu'une

province s'appauvrisse au profit d'une autre : mesure fort sages, à une époque où les communications étaient bien difficiles et les réapprovisionnements fort coûteux.

Il nous semble à propos de mentionner ici les diverses espèces de verre que l'on distinguait à cette époque.

Selon Henri Havard, il faut différencier :

1) Le verre commun, ou verre de France, ou verre de Lorraine, selon qu'il était plus ou moins verdâtre ;

2) Le verre semi-fin, qu'on appelait verre de fougère : produit impur obtenu avec des sels de potasse, résultant de

la combustion des plantes de ce nom, mais déjà plus blanc que le verre commun et dont on faisait toutes sortes d'articles de

gobeleterie ;

3) Le verre cristallin, appelé plus tard verre de Bohème, dans la fabrication duquel le carbonate de potasse était

remplacé par du carbonate de soude et qui, au mérite d'une blancheur et d'une pureté plus grande, d'une sonorité plus

agréable, joignait l'avantage d'être moins fragile que le verre ordinaire.

D'après les explications que nous avons fournies ci-dessus, le verre provenant de Moussans pouvait se rattacher soit au verre commun, soit au verre cristallin dit de "Bohème".

[…]

Vers 1770, le sieur Vivien, curé de Saint-Pons, écrivit au roi un mémoire sur les moyens de fondre le basalte avec un verre

lenticulaire.

Le 26 janvier 1783, Giral, natif d'Hérépian, adresse à l'Intendant du Languedoc une bouteille et une chopine faites en verre de basalte, composé de : "Deux parties de sable, six parties de pierre de basalte".

Dès le 25 avril 1782, le sieur Giral annonçait à l'Intendant du Languedoc l'envoi d'une bouteille et d'une chopine

faites en verre de basalte, pierre provenant des volcans de nos cantons [?]. Ce verre est extrêmement noir, mais

il est solide et fin, et très maniable au travail. Il n'est entré dans sa composition aucune espèce de soude.

Ce fut M. Chaptal qui en fit la découverte […]. C'est une sorte de verre naturel, aux proportions imparfaites,qui peut

servir

à quelques expériences de laboratoire, mais pas à un usage industriel.

Après avoir étudié quelles sont les principales matières qui entrent dans la composition du verre et, après une très brève

étude géologique, il nous faut étudier

les fours de fusion qui étaient plus spécialement employés aux Verreries de Moussans.

" Francis de Riols de Fonclare |